Нагартовка и наклеп – принципна ли разница

Нагартовка и наклеп – принципна ли разница?

Непременно, упрочнение металлов очень принципиально, ведь большая часть узлов машин и устройств работают в неблагоприятных критериях, содействующих появлению различных изъянов, и одним из методов достигнуть износоустойчивости является нагартовка стали.

1 Явление наклепа и нагартовки – для чего оно необходимо?

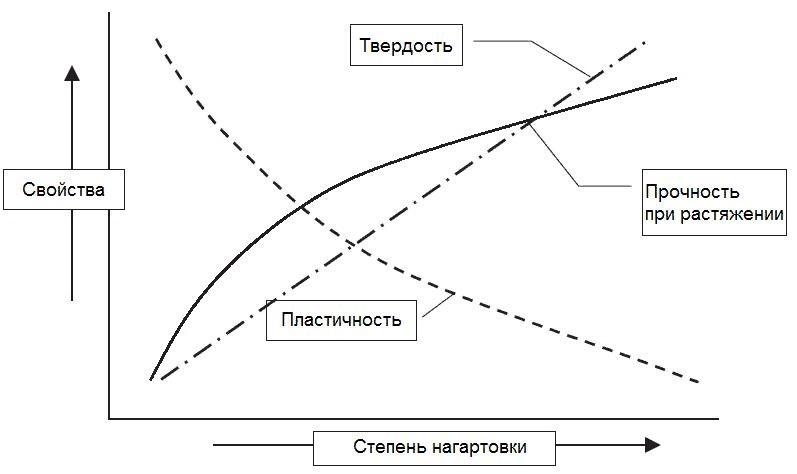

Наклеп является одним из видов упрочнения металлов и их сплавов методом пластической деформации, проходящей при температуре, которая ниже температуры рекристаллизации. Осуществляется этот процесс через изменение структуры материала и фазового состава. Явление наклепа сопровождается недостатками кристаллической сетки, выходящими на поверхность эталона. В итоге растут твердость и крепкость, но при всем этом понижаются такие свойства, как ударная вязкость, пластичность и сопротивляемость материала деформации обратного знака, также понижается и его устойчивость к коррозии.

У ферромагнитных же металлов, к примеру у железа, растет коэрцитивная сила, а магнитная проницаемость, напротив, становится меньше. Остаточная индукция при маленьких степенях деформации падает, но если этот параметр прирастить, то она резко вырастет. Не считая того, наиболее пластичные материалы делают большее трение, наклеп деформируемого сплава упрочняет его и, соответственно, данный показатель становится ниже.

Что все-таки насчет нагартовки, так она, на самом деле, является этим же наклепом. Просто крайний быть может полезным или вредным (нечаянным). К примеру, в итоге резанья происходит интенсивный наклеп, сплав упрочняется и становится наиболее хрупким, хотя мы не желали такового результата. В общем, все вышло само собой, без нашего желания и потребности. А вот нагартовка – это осознанное упрочнение, когда желают достигнуть такового эффекта.

2 Наклеп сплава – типы и физика этого процесса

Данное упрочнение бывает 2-ух видов. В случае если в сплаве произошли фазовые конфигурации, в итоге что образовались новейшие фазы, имеющие другой удельный размер, то таковой процесс будет, соответственно, называться фазовым наклепом. А когда конфигурации кристаллической сетки произошли в итоге действия каких-либо наружных сил, то это будет деформационный. Он, в свою очередь, делится на центробежно-шариковый и дробометный наклеп.

Так, при первом на обрабатываемую поверхность действуют шарики, которые размещаются на периферии обода и потом отбрасываются вглубь гнезда. Дробеструйное (дробометное) упрочнение достигается средством кинетической энергии резвого потока (его скорость добивается 70 м/с) круглой дроби поперечником в границах от 0,4 до 2 мм. Нередко для данной цели употребляют чугунные, глиняние, железные элементы.

Разберемся в физике этого процесса. Если на сплав создавать некоторую нагрузку, которая будет превосходить предел текучести, то при всем этом возникнут напряжения, а опосля снятия давления материал будет деформирован. В случае же повторного «нагружения» способность данного изделия к пластическим деформациям снизится, и его предел текучести повысится до значения появившихся ранее напряжений. Материал, разумеется, станет прочнее. Тогда и чтоб снова вызвать еще одно изменение формы с остаточным извивом, нужно будет прикладывать наиболее высшую нагрузку.

Совершенно, пластическая деформация является следствием перемещения дислокаций. И пара передвигающихся дефектных линий в кристаллической сетке способна породить сотки новейших, результатом этого является увеличение предела текучести. Но такое явление существенно отражается на строении сплава. Его сетка искажается, а хаотично направленные кристаллы поворачиваются осями большей прочности вдоль направления деформации. И чем крайняя окажется больше, тем заметнее будет возрастать степень структурированности, иными словами, все зерна станут нацелены идиентично. При всем этом мировоззрение, как будто зерна измельчаются, очень неверно, они лишь только деформируются, сплющиваются, но сохраняют площадь поперечного сечения.

Таковым образом, наклеп сплава представляет собой физический процесс, в итоге которого меняется кристаллическая структура материала, и сплав становится наиболее крепким, жестким, но в то же время и хрупким.

3 Нагартовка – оборудование и технологический процесс

Данный метод упрочнения отыскал свое применение в этом случае, когда нужно повысить устойчивость деталей к растрескиванию, также предупредить вялость материала. Он нередко употребляется в таковых областях, как автомобиле- и авиастроение, в нефтяной и строительной промышленностях. Важным в этом вопросце является и свойство оборудования, при помощи которого создают наклеп сплава. Сейчас выбор установок достаточно велик, при этом они могут быть как общего предназначения, так и сделанные для какого-то определенного ассортимента, к примеру болтов, пружин и т. д. При всем этом независимо от размеров и вида обработки, процесс на сто процентов автоматизирован, любая установка дозволяет регулировать как количество дроби, так и скорость, с которой она подается.

Как говорилось выше, данное явление быть может хотимым и напротив. Желательное (полезное) – его именуют нагартовкой – в главном используют, когда нет способности упрочнить сплав методом тепловой обработки, также тогда находят свое применение операции, осуществляемые методом прохладного деформирования. Это накатка, волочение, прохладная прокатка, дробеструйная обработка и т. д. В главном нагартовке подвергаются медь, некие дюралевые сплавы и сталь с содержанием углерода наименее 0,25 %.

Что все-таки насчет вредного наклепа, так тут тоже все понятно, он возникает вроде бы сам собой и является ненужным результатом какого-нибудь механического действия. Таковым образом, проводить последующую обработку сплава часто становится нереально, поэтому что можно разрушить как инструмент, так и само изделие. Еще одним поводом для ненужного упрочнения может служить перегрузка, повторявшаяся пару раз, и в любом случае было превышение предела текучести материала. Вследствие что сплав быть может подвержен полному разрушению.

В случае, когда нужно возвратить эталону начальные характеристики, создают снятие наклепа. Осуществляется данная процедура методом нагревания сплава, потому что тогда движение атомов становится наиболее интенсивным, что содействует протеканию действий, которые возвращают его в наиболее устойчивое состояние. При всем этом следует подразумевать, если нагрев относительно низкий, тогда происходит возврат (снятие микронапряжений второго рода и частичного преломления кристаллической сетки).

Но если температуру и далее наращивать, тогда атомы стают все наиболее и наиболее подвижными, в итоге что возникают новейшие равноосные зерна. Данное явление носит заглавие рекристаллизационный отжиг. Этот процесс является по собственной сущности диффузионным, первыми появляются эмбрионы новейших зернышек в местах, где плотность дислокаций повышена и сосредоточены самые большие преломления кристаллической сетки. Дальше же происходит рост очагов в итоге перехода атомов от проблемных участков. В конце концов деформированные зерна исчезают на сто процентов, а сплав состоит из новейших, равноосных. Так становится видно, что наклеп и рекристаллизация являются обратными действиями.

5 методов нагартовки (пластической деформации металлов)

Услышав слово «нагартовка», большая часть пожмёт плечами. Бывшие студенты металлургических и машиностроительных учебных заведений наморщат лоб, пытаясь что-то вспомянуть. Только единицы сумеют разъяснить сущность явления. Поведаем о этом сложном термине, пришедшем к нам из материаловедения металлов.

Нагартовка либо наклёп?

Нередко нагартовку путают с наклёпом. Наклёп — наиболее обширное понятие. Это все виды пластической деформации металлов, возникающие при внешнем механическом действии. Наклёп быть может полезным и вредным. Нужный наклёп создаётся специально и именуется «нагартовка» (от германского слова hart — твёрдый). Вредный наклёп появляется не специально и просит следующей тепловой обработки сплава.

Что такое пластическая деформация?

Деформация — это изменение формы и размеров предмета. Она бывает упругой и неупругой. При упругой деформации размеры тела не изменяются либо восстанавливаются, при неупругой изменяются. Неупругая деформация возникает, к примеру, в дюралевой заклёпке при ударах по ней железным молотком для формирования 2-ой шляпки. Под ударом молотка алюминий на мгновение становится пластичным в месте удара и меняет свою форму. Потому неупругую деформацию металлов ещё именуют пластической.

Что происходит снутри сплава при пластической деформации?

Хоть какой сплав имеет кристаллическую пространственную решётку, в узлах которой находятся атомы. Незапятнанные сплавы без примесей имеют правильную прямоугольную решётку, в какой расстояния меж атомами равны. Высвободить сплав от примесей при плавке трудно и на 100% нереально. Опосля плавки сплав начинает остывать. Снутри него происходят сложные физико-химические процессы и формируется цельный кристалл.

Примеси в виде атомов чужих металлов и неметаллов вклиниваются в структуру кристалла и мешают его правильному росту. Вот потому в любом сплаве опосля расплава при остывании образуются зёрна разной величины и формы. Снутри всякого зерна находится незапятнанный сплав с правильной решёткой. Примеси размещаются на границах зёрен. Связи меж атомами сплава в кристалле весьма сильны. Но при пластичной деформации строгая прямоугольная решётка кристалла меняет свою форму, она сминается.

Пример из жизни

Если взять кусок пластилина и незначительно покатать его меж ладоней, можно получить некоторое подобие железного зерна. Ударив несильно ладонью по окатышу, получим овальный блинчик. Примерно такую форму принимают зёрна сплава опосля пластической деформации. Но не все зёрна стают «блинчиками». Пластическая деформация сминает зёрна лишь в верхних слоях сплава, упрочняя его.

Почему упрочняются верхние слои?

Для наглядности необходимо снова обратиться к пластилину. Создадим много окатышей и положим их на короткий срок в морозилку. Из несильно замороженных кусочков слепим кучу. Ударим ладонью по данной куче. Что вышло? В месте удара образовались знакомые нам «блинчики». В глубине кучи окатыши тоже незначительно помялись. Чем поглубже, тем меньше было сминания.

А сейчас попробуем отрывать окатыши пластилина от кучи. С оборотной от удара стороны это выходит просто. Но чем поближе к месту удара, тем тяжелее это созодать. Почему? Зёрна в глубине сплава имеют определённую площадь соприкосновения вместе. В месте удара площадь соприкосновения возрастает из-за роста наружной поверхности смятого зерна. При увеличении площади соприкосновения «родные» атомы сплава примыкающих зёрен образуют меж собой доп связи. «Блинчики» крепче соединены меж собой, чем обыкновенные «окатыши». Вот и весь секрет уплотнения и упрочнения верхних слоёв сплава опосля пластической деформации!

Виды нагартовки сплава

Нагартовка — это нужный процесс, при котором уплотняются верхние слои сплава. Таковой уровень упрочнения не приводит к возникновению трещинок и разрушению верхних слоёв. Снаружи сплава возникает «корка», которая защищает деталь при эксплуатации. Опосля нагартовки не нужна следующая механическая обработка сплава.

В отличие от нагартовки вредный наклёп просит снятия появившихся в верхних слоях напряжений. Сплаву устраивают «баню», нагревая поверхность до величины в 40–60% от температуры плавления. При остывании происходит рекристаллизация, восстанавливается рядовая структура зёрен, напряжений больше нет и можно проводить последующую механическую обработку деталей, не ломая инструмент.

Нужный наклёп (нагартовка) и вредный наклёп появляются в итоге пластической деформации верхних слоёв сплава лишь в итоге прохладной обработки давлением. «Прохладный» – предполагает температуру окружающего воздуха. Справочники молвят нам о допустимой верхней температуре — не больше температуры «рекристаллизации».

Принципиальной индивидуальностью пластической деформации является отсутствие разрушения. Пластичность оценивается величиной относительного удлинения обычного эталона при разрыве. Эта величина составляет 10–50%. К сплавам, владеющим высочайшей пластичностью, относятся низкоуглеродистые стали (содержание углерода 0,25%), сплавы алюминия, меди (латуни), почти все легированные стали.

Какими же бывают виды прохладной обработки сплава давлением, запускающие процесс нагартовки в сплаве?

- Ковка.

- Прокатка.

- Прессование либо штамповка.

- Волочение.

- Редуцирование.

Прохладная ковка

Оборудованием служат пневматические молоты при весе заготовок от 0,3 до 20 кг, паровоздушные молоты для заготовок 20–350 кг, гидравлические прессы для обработки деталей весом до 200 тонн.

Прохладную ковку включают в технологию обработки, если необходимо:

- расплющить деталь — уменьшить высоту, увеличив поперечное сечение (осадка);

- прирастить длину поковки за счёт уменьшения поперечного сечения (протяжка);

- получить глухое либо сквозное отверстие (прошивка);

- искривить ось заготовки, при всем этом радиус извива не должен вызывать складки на внутренней и трещинкы на наружной стороне изделия (гибка);

- прирастить ширину заготовки за счёт уменьшения её толщины (разгонка).

Прохладная прокатка

Это самый распространённый метод нагартовки. Так получают длинноватые заготовки — трубы, рельсы, профили строй конструкций. Прокаткой получают листовой сплав, применяемый в машиностроении. Примером прохладной прокатки может служить дюралевая фольга шириной до 0,001 мм, получаемая из незапятнанного алюминия.

Прохладное прессование либо штамповка

Есть два вида — объёмная и листовая штамповка.

- выдавливание заготовки;

- посадку;

- формовку.

Выдавливание создают на прессах в штампах, имеющих пуансон и матрицу. Начальной заготовкой служит пруток либо лист. Если делают прямое выдавливание, то получают болты и клапаны. Оборотным выдавливанием изготавливают полые детали. При боковом выдавливании создают разные тройники и крестовины. В сложном изделии, выдавливание делают комбинированным.

Лишь этот вид штамповки дозволяет получить наивысшую деформацию поверхности без её разрушения.

Прохладная посадка — самый высокопроизводительный метод производства продукции. Процесс поддаётся автоматизации, потому за минуту можно получить от 20 до 400 деталей. Начальным материалом тут служит пруток либо проволока поперечником 0,5–40 мм. В посадке есть потребность при выработке деталей с местным утолщением: заклёпок, болтов и винтов, гвоздиков, шариков, звёздочек и накидных гаек. Коэффициент использования сплава добивается 95%.

Процесс прохладной формовки аналогичен жаркой штамповке. Но тут необходимы наиболее высочайшие усилия, поэтому что материал имеет низкую формуемость из-за упрочнения и деяния сил трения. Обычно так получают детали из цветных металлов.

При прохладной листовой штамповке заготовками служат листы, полосы либо ленты шириной не наиболее 10 мм.

- получение деталей с малой массой;

- высочайшая точность и свойство поверхностей;

- производительность — до 40 тыщ деталей в смену на одном станке;

- возможность автоматизации процесса.

При листовой штамповке деформации можно подвергать всю заготовку (отрезка и вырубка) либо её часть (гибка, вытяжка и формовка).

Прохладное волочение

Если необходимо уменьшить поперечник и уплотнить поверхность проволоки для увеличения её прочностных черт, используют волочение. Это единственный метод нагартовки огромных объёмов проволоки. В отличие от прокатки, где инвентарем служат крутящиеся валки, в волочении для обжатия употребляют недвижную матрицу с фильерами. За один цикл недозволено существенно уменьшить поперечник изделия, поэтому что тянущее усилие приложено к его узкому концу.

Волочильные станы разрешают получать проволоку поперечником от 1 микрона до 6 мм.

Редуцирование

При всем этом методе нагартовки заготовка помещается меж вращающимися обжимными валами либо крутящаяся заготовка формуется под действием пуансона. В процессе вращения и обжима происходит изменение формы поверхности детали и её уплотнение.

- накатка внешной и внутренней резьбы;

- редуцирование труб;

- правка заготовок;

- гибка заготовок.

На резьбонакатных станках получают заготовки с внешной и внутренней резьбой М3 — М68, используя для этого накатные ролики либо оправки. При редуцировании труб происходит в главном закатка либо раскатка концов на длину до 200 мм. Правка заготовок нужна для выправления геометрической оси изделия. Гибку заготовок употребляют для получения пружин различного поперечника.

Как оказывается, нагартовка весьма увлекательный, нужный и распространённый метод деформации металлов, который дозволяет существенно прирастить эффективность металлообработки.

Дюралевые профили: сплавы и состояния

Алюминий как конструкционный материал изредка применяется в чистом виде. Маленькое количество (время от времени меньше 1 %) остальных частей могут существенно поменять его характеристики, физические и механические. Одним из главных параметров конструкционных металлов является их крепкость. Нелегированный алюминий имеет предел прочности около 90 МПа. За счет деформационного наклепа (нагартовки) эта величина может возрастать до 200 МПа. Но добавление в незапятнанный алюминий маленьких количеств цинка, меди и магния делает его прочным дюралевым сплавом с пределом прочности наиболее 550 МПа.

Дюралевые сплавы делятся на две группы: деформируемые и литейные. Деформируемые сплавы обрабатываются в заданную форму при помощи деформации (экструзии, прокатки, ковки, штамповки, волочения). Литейные сплавы разливают в литейные формы.

Тепловое и деформационное упрочнение

Характеристики дюралевого сплава зависят не только лишь от его хим состава, да и от истории его тепловой и деформационной обработок.

Деформируемые дюралевые сплавы, крепкость которых можно наращивать при помощи тепловой обработки, именуются термически упрочняемыми сплавами. К сиим сплавам относятся все сплавы серий 2ххх, 6ххх и 7ххх. Время от времени к сиим сплавам используют также и деформационную обработку, как до, так и опосля тепловой обработки.

Дюралевые сплавы серий 1ххх, 3ххх и 5ххх не способны увеличивать свою крепкость под действием тепловой обработки. Их прочностные характеристики увеличивают деформационной обработкой (нагартовкой).

Большая часть литейных дюралевых сплавов являются термически упрочняемыми. Нагартовке литейные дюралевые сплавы обычно не подвергают из-за их малой пластичности.

Состояния дюралевых сплавов

Уровень механических параметров хоть какого дюралевого сплава определяют два главных фактора:

- хим состав сплава, другими словами содержание в процентах, как легирующих частей, так и примесей;

- состояние сплава, другими словами обработка, которую получил сплав в процессе производства готового дюралевого продукта, деформационная и тепловая.

Для состояний, которые достигаются в главном тепловой обработкой обозначение состоит из большей буковкы Т и одной либо нескольких цифр, к примеру, Т66.

Для состояний, которые достигаются деформационной обработкой, используются обозначения, которые состоят из большей буковкы Н и одной либо нескольких цифр, к примеру, Н14.

Готовый дюралевый продукт: сплав + состояние

При задании дюралевого сплава как конструкционного материала непременно указывают как обозначение дюралевого сплава, так и состояние которое он получил в готовом продукте, к примеру, в упрессованном дюралевом профиле. Указание для конструкционного материала лишь дюралевого сплава без указания состояния не имеет смысла.

В российских эталонах, европейских и американских эталонах используют разные формы совместного обозначения сплава и состояния: слитное, через пробел и через дефис.

К примеру, в работающем в истинное время ГОСТ 22233-2001 для профилей из сплава АД31 используют обозначение «АД31Т1» (меж обозначением сплава и обозначением состояния нет пробела). Это значит, что профиль из дюралевого сплава АД31 был подвергнут полной закалке и искусственному старению.

Для профилей из забугорных дюралевых сплавов 6060 и 6063 применяется обозначения сплава и состояния, которые приняты в европейских эталонах, другими словами через пробел, к примеру, 6060 Т6. Это также значит, что профиль из сплава 6060 был подвергнут полной закалке и искусственному старению.

В американской технической литературе и американских нормативных документах используют написание сплава и состояния через дефис (не тире!), к примеру, 6063-Т6.

Дюралевые сплавы для дюралевых профилей

Русский СП 128.13330.2012 (актуализированный СНиП 2.03.06-85) предписывает для внедрения в строй дюралевых профилях последующие деформируемые дюралевые сплавы: АД31, 6060, 6063, АД33, АВ, 1915, 1925, В95.

Еврокод 9 применяет для дюралевых профилей сплавы 5083, 5454, 5754, 6060, 6061, 6063, 6005А, 6106, 6082, 7020.

Русский СП 128.13330.2012 и европейский Еврокод 9 «пересекаются» на сплавах 6060, 6063, АД33 (6082) и, отчасти на сплавах 1915 и 1925 (7020).

Заметим, что Еврокод 9 не применяет прочных сплавов, таковых как 7075, (аналог сплава В95). Не считая того, Еврокод советует для дюралевых профилей три сплава серии Al-Mg (5ххх). В СП 128.13330.2012 подобные сплавы для профилей отсутствуют.

Сплавы для профилей ограждающих конструкций

Профили для ограждающих конструкций спостроек – окон, дверей, фасадов – различаются сложной формой поперечного сечения, в том числе, достаточно тонкими стенами и полками, пазами для уплотнителей и термовставок. Не считая того, эти профили требуют завышенной точности размеров поперечного сечения, также формы, поперечной и продольной. Потому для их производства используются обычно лишь дюралевые сплавы 6060 и 6063 (АД31).

Содержание главных легирующих частей этих сплавов – магния и кремния – показано на рисунке 1. Для сопоставления приведены остальные сплавы серии 6ххх – среднелегированный сплав 6005 и высоко легированные сплавы 6061 и 6082.

Набросок 1 – Магний и кремний в сплавах серии 6ххх

Главные достоинства дюралевых сплавов серии 6060, 6063 и АД31 состоят в том, что они просто прессуются и способны подвергаться полной закалке прямо на прессе с достижением очень крепкого состояния Т6 с применением лишь воздушного остывания.

Роль магния и кремния в сплавах серии 6ххх

Магний и кремний являются главными легирующими элементами во всех дюралевых сплавах серий 6ххх. Магний и кремний входят в соединение силицид магния (Mg2Si) в соотношении 1,73 к 1 (набросок 1). Конкретно силицид магния делает дюралевые сплавы 6ххх термически упрочняемыми. Уровень прочностных параметров этих дюралевых сплавов зависит в главном от количества, величины и однородности распределения кластеров либо частиц Mg2Si в алюминии.

По содержанию в сплаве магния определяют количество кремния, которое он «свяжет» в силициде магния: %Si = %Mg/1,73. К примеру, если содержание магния в сплаве составляет 0,45 %, то для образования силицида магния нужно 0,45/1,73 = 0,26 % кремния. Часть кремния связывается с железом и марганцем в первичных частичках Al(FeMn)Si, которые образуются еще при разливке столбов. Это количество кремния оценивают как третья часть либо четверть от суммарного содержания железа и марганца: 1/4 (Fe + Mn). Остальной кремний – лишний.

Дюралевые сплавы 6060, 6063 и АД31

Хим состав дюралевых сплавов 6060 и 6063 по EN 573 и сплава АД31 по ГОСТ 4784 показан в таблице 1. Отметим завышенный уровень примесей в сплаве АД31, в том числе, за счет сокращения количества означающих цифр.

Таблица 1 — Хим состав сплавов АД31, 6060 и 6063

Дюралевый сплав 6060

- Имеет малое содержание магния 0,35 %, а кремния — 0,30 %

- «Разбавленный» вариант сплава 6063

- В состоянии Т6 обеспечивает упрессованным профилям (шириной до 3 мм) минимальную крепкость 190 МПа

- Просто прессуется даже при весьма сложных поперечных сечениях профилей.

- Отлично формуется, к примеру, гибкой, в состоянии Т4 – опосля закалки и естественного старения.

- Применятся в окнах, дверях, фасадах, также при изготовлении поручней, огораживаний, мебели, спортивного инструментария.

- Отлично подступает для анодирования – защитного и декоративного.

Дюралевые сплавы 6063 и АД31

- Малое содержание магния 0,45 %, а кремния — 0,20 %

- Завышенный минимум магния обеспечивает наиболее высшую, чем у сплава 6060 крепкость: в состоянии Т6 – до 215 МПа

- Завышенное содержание магния понижает скорость прессования: на 15-20 % по сопоставлению со сплавом 6060

- Область внедрения – та же, что и у сплава 6060, не считая сложных и тонкостенных профилей, когда советуют использовать сплав 6060.

Старение дюралевых сплавов: естественное и искусственное

Обычно естественное старение начинается сходу опосля закалки с относительно высочайшей скоростью, которая потом равномерно понижается (набросок 2). Зависимо от сплава для заслуги состояния Т4 может потребоваться несколько недель, как, к примеру, для сплава 6060 при минимуме содержания магния и кремния. Для сплава 6063 с наибольшим содержанием магния и кремния этот процесс фактически завершается примерно в течение недельки.

Набросок 2 – Старение дюралевых сплавов (не в масштабе) [3]

Через некое время опосля закалки – нескольких часов либо суток, зависимо от сплава и производственных критерий – профили, которые должны быть состарены искусственно, помещают в печь старения. Обычный режим искусственного старения для профилей из сплава 6060 – нагрев до температуры 180 ºС и выдержка в течение 5 часов для заслуги состояний Т6, также Т5 либо Т66. При всем этом стараются попасть в максимум прочности на кривой старения.

При наиболее долговременной выдержке крепкость профилей понижается тогда и выходит перестаренное состояние Т7. Это состояние обеспечивает завышенную электронную проводимость. При наиболее недлинной выдержке материал получает недостаренное состояние, к примеру, Т64.

Состояния профилей из сплавов 6060, 6063 и АД31

Состояние дюралевого сплава отражает историю обработки материала дюралевого изделия либо полуфабриката (деформационную и/либо тепловую). Хим состав сплава и его состояние совершенно точно определяют структуру материала и его механические характеристики.

ГОСТ 22233-2001 применяет для сплава АД31 последующие состояния:

- Т – закаленное и естественно состаренное;

- Т1 – закаленное и искусственно состаренное;

- Т5 – не на сто процентов закаленное и искусственно состаренное;

- Т1(22) и Т1(25) – закаленное и искусственно состаренное завышенной прочности.

Для интернациональных сплавов 6060 и 6063 используются последующие состояния:

- Т4 – закаленное и естественно состаренное;

- Т6 – закаленное и искусственно состаренное;

- Т5 – не на сто процентов закаленное и искусственно состаренное;

- Т64 — закаленное и искусственно состаренное (недостаренное);

- Т66 — закаленное и искусственно состаренное завышенной прочности.

Состояние Т5

Неполная закалка профилей может возникать в последующих вариантах:

- при закалке на прессе от температуры ниже температуры полного растворения легирующих частей;

- при недостаточно высочайшей скорости остывания профиля на выходе из пресса;

- при «щадящем» охлаждении тонкостенных либо сложных профилей для предотвращения их коробления.

Состояния Т4 и Т6

Формально состояния Т4 и Т6 включают закалку с отдельного печного нагрева. Но на практике эти состояния получают методом закалки на прессе. В этом случае, в отличие от состояния Т5, должен выполняться контроль температуры профилей на выходе из матрицы и скорости остывания профилей.

Состояние Т66

Состояние Т66 – это состояние Т6 с завышенными прочностными качествами. Эти завышенные механические характеристики достигаются за счет особых мероприятий, к примеру, наиболее серьезного контроля скорости остывания профилей либо наиболее узенького интервала хим состава сплава.

Состояние Т64

Недостаренное состояние (см. набросок 2). В этом состоянии материал имеет пониженную по сопоставлению с состоянием Т6 крепкость, но наиболее высшую пластичность. Материал в состоянии Т64 используют, к примеру, для гибки профилей.

1. ГОСТ 22233-2001.

2. СП 128.13330.2012 (актуализированный СНиП 2.03.06-85).

ООО «Алюком»

г. Москва, ул. Нагатинская, д. 16, стр. 9, кабинет 2-5

Тел.: +7 (495) 268 0444

E-mail: info@alucom.ru

Создание и склад: Калужская обл., г. Малоярославец, ул. Калужская, 64.

Разработка наклепа и нагартовки сплава

Наклеп – это явление, которое сопровождается увеличением прочности и твердости сплава. Понятие наклепа и нагартовки поверхности. Деформациионое упрочение и его вредное действие на структуру сплава. Оборудование для наклепа и нагартовки.

Наклеп – это явление, при котором увеличивается крепкость и твердость железного изделия. Конфигурации параметров получается из-за пластической деформации. Наклеп сплава протекает при высочайшей температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление быть может как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие состоит в том, что крайнее явление может происходить в итоге осознанных либо неосознанных действий. К примеру, в процессе механической обработки резанием с высочайшей скоростью и глубиной прохода поверхность приобретает сверхизбыточную крепкость, что увеличивает хрупкость изделия. Нагартовкой являются лишь полезные деформационные упрочнения, применение которых имеет предумышленный нрав.

Сущность и предназначение наклепа и нагартовки

В итоге пластической деформации происходят конфигурации в кристаллической сетке и фазовом составе материала. Процесс нагартовки сплава сопровождается образованием изъянов во внутренней структуре изделия. При всем этом характеристики материала меняются последующим образом:

- увеличивается стойкость к механическим повреждениям (упрочнение сплава);

- возрастает твердость материала;

- понижается сопротивление динамическим перегрузкам;

- пропадает пластичность;

- происходит понижение стойкости к пластическим деформациям с обратным знаком – это именуется эффектом Баушингера.

Таковым образом, понижается предел текучести сплава. Этот параметр описывает предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень перегрузки не превосходит допустимого значения, опосля прекращения деяния посторониих сил сплав возвратится в прежнее состояние.

Данный параметр в особенности важен для нагартованной стали, которую употребляют в качестве основного материала в несущих системах разных спостроек и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Исследование структуры сплава гласит о том, что опосля превышения предела текучести изделие получает деформационное упрочнение.

При действии на сталь и остальные ферромагнитные материалы наблюдается повышение значения напряженности магнитного поля. Этот параметр именуется коэрцитивной силой. При всем этом магнитная проницаемость изделия понижается.

Рассматриваемое явление помогает повысить эксплуатационные характеристики пластичных металлов. При нагартовке алюминия и сплавов на его базе наблюдается существенное повышение твердости и увеличение предела текучести. Удобство работы с пластичными сплавами состоит в том, что для прохладной деформационной обработки можно употреблять хоть какой из нижеперечисленных методов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В которых вариантах употребляют наклеп, а когда нагартовку

- Наклепом именуется хоть какое деформационное упрочнение сплава, эффект от которого быть может как положительным, так и отрицательным.

- Нагартовкой считают лишь тот процесс, который используют к изделию специально, с целью увеличения эксплуатационных черт.

В технической документации, включая муниципальные эталоны, ANSI и ISO, отсутствует термин наклеп. К примеру, деформационно-упрочненный алюминий именуют нагартованным. Для этого сплава степень обработки обозначают буковкой Н. За ней следует числовое определение, которое может содержать от одной до 3-х цифр.

Виды наклепа

В случае образования новейших фаз, различающихся другим удельным объемом, явление именуют фазовым. Если причина конфигураций – действие наружных сил, наклеп именуют деформационным.

Существует две группы:

- Центробежно-шариковый. На изделие действуют шариками, которые размещаются в гнездах обода установки. Ее принцип деяния основан на вращении, когда под воздействием центробежной силы элементы оказывают механическое действие на обрабатываемую заготовку.

- Дробеметный. Этот способ основан на использовании кинетической энергии. В качестве обрабатывающих частей употребляют дробь поперечником до 4 мм, изготовленную из крепкого материала: чугуна, стали либо керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

Разглядим соответствующие конфигурации материала, которые происходят при деформационном упрочнении. В итоге деяния наружных сил элементы внутренней структуры начинают интенсивно передвигаться, что приводит к искажению снутри кристаллической сетки. При всем этом зерна, ориентация которых носит хаотичный нрав, получают четкую структуру – более крепкая ось кристаллов будет размещаться вдоль направления деформирования.

Во время исследования явления некие спецы высказали мировоззрение, что под действием наружных сил зерна сплава дробятся, а это приводит к измельчению структуры. По сути они только деформируются, сохраняя прежний размер.

Перенаклеп

Обычно перенаклеп происходит при нарушении технологических требований механической обработки изделий. Предпосылкой служит лишнее давление в зоне контакта инструмента и заготовки.

Данный процесс необратим: характеристики сплава нереально вернуть даже при помощи термообработки.

Разупрочнение

Процесс, при котором наблюдается понижение напряжения, требуемого для пластичного течения материала. Обычно, данное явление можно следить в закаленных сортах стали при высокотемпературном отпуске.

Термо характеристики разупрочнения зависят от степени наклепа. Нехорошие последствия данного явления нужно учесть при всех операциях с металлическими изделиями. К примеру, элементы кузова кара изготавливают способом штамповки и соединяют при помощи точечной сварки, применение которой носит местный нрав. При кузовном ремонте нужно употреблять оборудование, которое имеет меньшую зону теплового действия. В неприятном случае нагрев выше температуры рекристаллизации приведет к разупрочнению элемента.

Применяемое оборудование

Существует широкий выбор оборудования для наклепа сплава. Габариты и технические свойства зависят от величины обрабатываемых изделий и размеров производства.

Нужный наклеп в промышленных масштабах делают на станках с высочайшим уровнем автоматизации. В главном употребляют дробеструйные установки.

Для снятия наклепа используют температурный отпуск сплава. Это содействует активизации действий, которые возвращают материал в первоначальное состояние.

Наклеп сплава – это процесс, который вместе с нагартовкой интенсивно употребляют при изготовлении узлов и агрегатов в разных отраслях индустрии. А вы сталкивались с деформационным упрочнением поверхности? Как вы считаете, будет ли процесс наклепа и нагартовки нужен в обозримом будущем? Напишите ваше мировоззрение в блоке объяснений.