Сущность и способы хромирования сплава

Гальваническое хромирование металлов. Надежные защитные и декоративные покрытия различных видов. Главные свойства техпроцесса и используемых компонент. Хромирование в домашних критериях. Предпосылки вероятных изъянов и опасность для здоровья.

Гальваническое хромирование — это один из методов сотворения на поверхности изделий узкого устойчивого слоя из незапятнанного хрома, который практически вдвое тверже железа, имеет приятный серебристый цвет и непревзойденно полируется. Хромовые покрытия используют в защитных и в декоративных целях.

Гальваническому хромированию подвергают поверхности трения для сотворения устойчивого к коррозии антифрикционного слоя, который к тому же отлично держит масло.

Этот сплав имеет красивое сцепление со сталью, никелем и медью, также фактически не окисляется и не отслаивается в процессе использования.

Кроме остального, хромовая гальваника применяется при изготовлении стойких к атмосферным действиям оптических отражателей, которые по своим качествам ничем не уступают амальгамированным.

Одной из основных особенностей гальванического хромирования является работа с пассивным анодом, т. е. покрывающий деталь хром поступает не из анодного сплава, а из раствора хромовых кислот, что просит неизменной регенерации электролита.

А главный недочет этого технологического процесса — высочайшая токсичность соединений хрома и связанные с сиим завышенные требования к системам промвентиляции, утилизации электролита и водоочистки.

Сущность гальванического хромирования сплава

В большинстве гальванических действий источником покрывающего сплава является анод. В отличие от этого при хромировании анионы появляются конкретно из электролита, основой которого является раствор хромовых кислот, образующихся при растворении хромового ангидрида в воде.

В таковой технологии катодом обычно является обрабатываемая деталь, а в роли нерасходуемого пассивного анода выступают пластинки либо облицовка ванны, выполненные из инертного к кислотам электролита сплава.

Пассивные аноды в хромовой гальванике обычно изготавливают из свинца либо его сплавов (с оловом и сурьмой). Хромовая кислота владеет сильными коррозионными качествами, потому при производстве оборудования для хромирования используют кислотостойкие материалы.

Не считая того, в связи с неизменным убыванием хрома электролит нужно временами регенерировать, добавляя в него хромовый ангидрид и используемые в процессе хромирования реагенты.

Вид поверхности и механические характеристики хромового покрытия впрямую зависят от компонент электролитического раствора, степени его нагрева и плотности тока.

Варьируя эти характеристики, можно достигнуть разных видов поверхности блестящего сплава: от молочного и матового до зеркально-блестящего, – также широкого спектра значений твердости, плотности и пористости осажденного хрома.

Методика хромирования сплава своими руками

Потому ни о какой гальванике в домашних критериях не быть может и речи. Для хромирования нужно подобрать нежилое помещение и по способности оборудовать его хотя бы какой-либо вентиляцией. Также стоит заблаговременно позаботиться о утилизации отработанного раствора и промывочной воды.

Все работы следует делать в спецодежде и с применением средств персональной защиты, применяемых на химпроизводствах.

Оборудование для хромирования сплава довольно нетрудно сделать самому. Почти всегда в его состав входят:

- стеклянная либо пластмассовая емкость;

- термоизоляция и герметичная крышка рабочей емкости;

- нагревательный элемент с терморегулятором;

- источник питания мощностью 1 кВт и напряжением 10÷12 В;

- свинцовый анод с клеммой;

- приспособление для подвешивания и зажим для крепления детали с клеммой;

- емкости для травления и промывки, провода, подставка и прочее второстепенное оборудование.

Сборка такового набора для хромирования зависит от размеров и особенностей входящих в него частей и делается «приблизительно», с дополнениями и переменами по ходу производства.

О токовых режимах лучше заблаговременно почитать в специализированных изданиях либо пообщаться со знающими людьми на профильных форумах. Там же можно обсудить вопросец воздействия хрома на характеристики стали и остальных металлов, т. к. у блестящей детали несколько поменяются механические свойства.

Подготовка поверхности к хромированию

Подготовка сплава к хромированию ничем не различается от изготовлений к хоть какому другому гальваническому процессу. Сначала нужно убрать остатки покрытий и ржавчину с блестящей поверхности.

1-ое производится при помощи железных щеток и наждачной бумаги либо же (если есть таковая возможность) абразивоструйной обработкой. Для удаления ржавчины с сплава можно также применять механические способы, но лучше пользоваться ортофосфорной кислотой.

Хромирование алюминия и его сплавов просит особенного подхода к подготовительной обработке поверхности этих металлов, т. к. на их постоянно находится устойчивая оксидная пленка. Последовательность их подготовки к гальванике смотрится так:

- Промывка всей поверхности сплава в бензине.

- Удаление следов бензина в жаркой мыльной воде.

- Травление в консистенции азотной и плавиковой кислот (соотношение 5 к одному).

- Ополаскивание в прохладной воде.

- Помещение изделия в гальваническую ванну.

Все операции следует делать в непрерывной последовательности, а погружать сплав в электролит необходимо под током.

Изготовление электролита

При изготовлении электролита поначалу в воде разводится серная кислота из расчета 1.5–2.5 г/л, а потом добавляется хромовый ангидрид в количестве 150–250 г/л. Точную пропорцию можно подобрать лишь экспериментально, оценивая итог хромирования поверхности сплава (см. также ниже о вероятных недостатках).

Вероятные недостатки

При осмотре всех плоскостей сплава опосля гальванического хромирования могут быть обнаружены специальные недочеты, которые почаще всего соединены с составом электролита и плотностью тока, но могут иметь и остальные предпосылки.

Если хром не оседает на сплав, то это быть может соединено с недостаточной плотностью тока, излишком серной кислоты, завышенной температурой раствора либо окислением анода.

Если хромовое покрытие отслаивается от сплава, то предпосылкой этого быть может нехорошая чистка его поверхности и качание токовых характеристик в процессе хромирования.

При превышении плотности тока на выступающих частях детали могут создаваться наросты, а поверхность блестящего сплава становится матовой и неровной. При очень малеханькой плотности тока покрытие становится твердым и имеет «молочный» вид.

При гальваническом хромировании также принципиально пространственное положение детали. Оно обязано обеспечивать вольный уход водорода, образующегося на поверхности сплава, т. к. скопление это газа приводит к образованию неровностей и каверн.

Опасность для здоровья

При хромировании металлов основная опасность для здоровья персонала и окружающей среды исходит от хромового ангидрида (оксид шестивалентного хрома), который является основным компонентом во всех электролитах, а при растворении в воде образует не наименее небезопасные хромовые кислоты.

Все эти реагенты являются канцерогенами и весьма токсичны (относятся к первому классу угрозы). Оксиды и соли хрома малолетучи, но при использовании жарких электролитов могут захватываться парами воды.

Иными ядовитыми субстанциями, образующимся в процессе гальванического хромирования, являются хроматы свинца и сульфаты бария.

Как вы относитесь к хромированию металлов в домашних критериях? Ведь в Вебе расположено огромное количество статей, описывающих, как просто и просто это делается даже без особенных способностей.

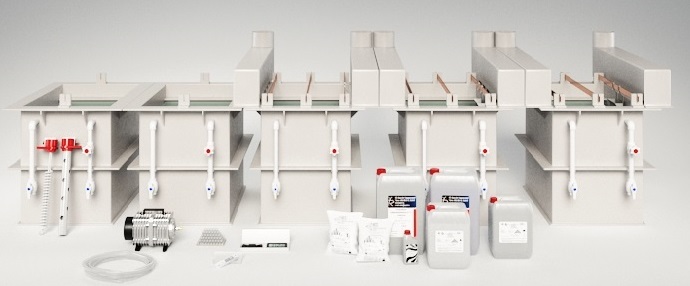

Линия КОПИ-ХРОМИРОВАНИЕ АЛЮМИНИЯ

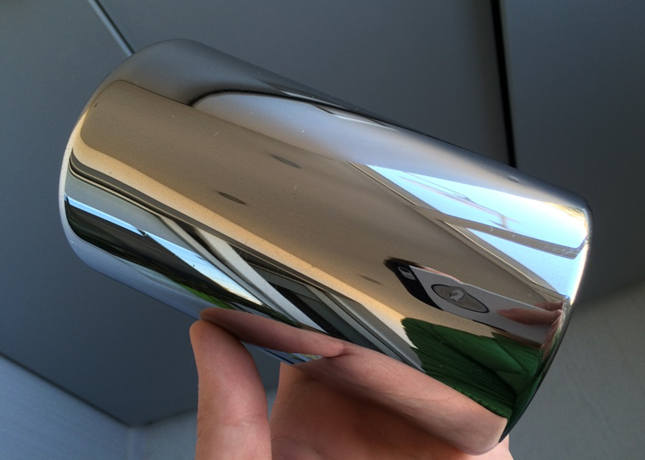

Покрытие “копи-хром” не имеет характерного никелю желтого колера и опосля легкой полировки поблескивает также, как декоративный хром!

Высочайшая рассеивающая способность электролита НХМ-К14.05 и возможность “копи-хромирования” обычных и трудно профилированных изделий из алюминия!

Высочайшая крепкость сцепления металлопокрытия “копим-хром” к алюминию, как в обыденных условия, так и в экстремальных, с высочайшими перепадами температуры и влажности!

Набор «КОПИ-ХРОМИРОВАНИЕ АЛЮМИНИЯ» употребляется для нанесения сверкающих никель-кобальтовых покрытий на изделия из алюминия и дюралевых сплавов. В набор «КОПИ-ХРОМИРОВАНИЕ АЛЮМИНИЯ» заходит промышленные составы электролитов и хим смеси подготовки дюралевой поверхности, применяемые на современных гальванических производствах. В набор » КОПИ-ХРОМИРОВАНИЕ АЛЮМИНИЯ » входят все нужные хим реактивы, аноды, емкости, девайсы, применяемые для нанесения сверкающих никель-кобальтовых покрытий “копи-хром”.

Для подготовки дюралевой поверхности употребляется не много пенящийся промышленный обезжиривающий состав ПМС.02 (N.02/19), владеющий хорошими обезжиривающими и очистительными качествами, позволяющий отлично обезжиривать (без использования растворителей) и удалять труднорастворимые масляные, и жировые загрязнения с дюралевой поверхности. Для активации алюминия и дюралевых сплавов употребляются активаторы АМС.12.1 (CL-12.1AL), АМС.11AL (CL-11AL), дозволяющие проводить действенное стравливание и подготовку дюралевой поверхности перед нанесением металлопокрытия. Опосля нанесения блестящего никелирования дюралевых изделий, получаемое никелевое покрытие владеет высочайшей пластичностью, нулевыми внутренними напряжениями и имеет лучшую крепкость сцепления с дюралевой основой.

Для нанесения сверкающих никель-кобальтовых покрытий на дюралевые изделия употребляется электролит НХМ-К14.05, характеризующийся ‘глубочайшей проработкой, низкой чувствительностью к загрязнениям и позволяющий проводить процесс блестящего копи-хромирования дюралевой поверхности с высочайшим выходом по току (93-95%). Получаемые зеркально-блестящие никелевые покрытия на дюралевой базе Опосля “хромирования” дюралевой поверхности блестящее никель-кобальтовое покрытие владеет высочайшей твердостью, износостойкостью, низкими внутренними напряжениями, имеет наивысшую степень сцепления с дюралевой поверхности и может эксплуатироваться, как в обыденных критериях, так и в экстремальных, с высочайшими перепадами температуры и влажности.

Этапы технологического процесса

В процессе блестящего копи-хромирования происходит постепенное истощение электролита. Баланс ионов никеля и кобальта в электролите поддерживается за счет растворения никелевого анода и добавлением соли кобальта.

Набор употребляется для нанесения на изделия из алюминия и дюралевых сплавов похожих по наружному виду и отражательным свойствам сверкающих никель-кобальтовых покрытий “копи-хром”.

- Набор на 5 л.: UNIV-30A/12В

- Набор на 15 л.: UNIV-30A/12В либо UNIV-50А/12В

- Набор на 30 л.: UNIV-30A/12В либо UNIV-50А/12В

- Набор на 50 л.: UNIV-50А/12В либо UNIV-100А/12В

- Керамич емкость (250*300*150мм

- 19 емкостей из ПП (⌀ 230*350мм)

- ОБЕЗЖИР СОСТАВ ПМС.02 (5л)

- ХИМ АКТИВАТОР АМС.12.1 (5л)

- ХИМ АКТИВАТОР-АМС.14.1 (5л)

- ЦЕМЕНТАЦИЯ-НИКЕЛЬ НПЦ (5л)

- Эл-лит ХИМ НИКЕЛИРОВАНИЕ (5л)

- Эл-лит ПЕРВИЧН МЕДНЕНИЕ (5л)

- Эл-лит КОПИ-ХРОМИРОВАНИЕ (5л)

- Добавки для корректировки рН эл-та

- Индикаторные полосы (для опр рН)

- 2 контакт провода с зажимами (100А)

- Контакт медн трубка (подвес) D10мм

- Медная пров подвеш деталей (изол)

- Спиртовой указатель температуры (0-100 °С)

- Хим стойкие нитриловые перчатки

- ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

- БЕСПЛАТНАЯ ТЕХ. ПОДДЕРЖКА

Стоимость 30000 Р

Стоимость 54000 Р

- Керамич емкость (350*500*350мм

- 19 емкостей из ПП (510*350*330мм)

- ОБЕЗЖИР СОСТАВ ПМС.02 (30л)

- ХИМ АКТИВАТОР АМС.12.1 (30л)

- ХИМ АКТИВАТОР-АМС.14.1 (30л)

- ЦЕМЕНТАЦИЯ-НИКЕЛЬ НПЦ (30л)

- Эл-лит ХИМ НИКЕЛИРОВАНИЕ (30л)

- Эл-лит ПЕРВИЧН МЕДНЕНИЕ (30л)

- Эл-лит КОПИ-ХРОМИРОВАНИЕ (30л)

- Добавки коррект эл-та БНС (500/200мл)

- Добавки коррект эл-та БНС (500/200мл)

- Добавки коррект эл-та СН (800/300мл)

- Реактивы для корректировки рН эл-тов

- 2 контакт медных провода;12мм2 (2м)

- 2 зажима ‘крокодил’ (US-type); 300А

- 2 медно-лужен наконечн контакт пров

- Медная пров подвеш деталей (изол)

- Контакт медн трубка (подвес) D10мм

- Спиртовой указатель температуры (0-100 °С)

- Хим стойкие нитриловые перчатки

- ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

- БЕСПЛАТНАЯ ТЕХ. ПОДДЕРЖКА

Стоимость 114500 Р

- Керамич емкость (350*500*350мм

- 19 емкостей из ПП (680*470*370мм)

- ОБЕЗЖИР СОСТАВ ПМС.02 (50л)

- ХИМ АКТИВАТОР АМС.12.1 (50л)

- ХИМ АКТИВАТОР-АМС.14.1 (50л)

- ЦИНКАТН АКТИВАТОР МТА (50л)

- Эл-лит БЛЕСТ НИКЕЛИРОВАН (50л)

- Добавки коррект эл-та БНС (500/200мл)

- Добавки коррект эл-та СН (800/300мл)

- Реактивы для корректировки рН эл-тов

- 2 контакт медных провода;12мм2 (2м)

- 2 зажима ‘крокодил’ (US-type); 500А

- 2 медно-лужен наконечн контакт пров

- Медная пров подвеш деталей (изол)

- Контакт медн трубка (подвес) D10мм

- 2 спиртовых указателя температуры (0-100°С)

- Хим стойкие нитриловые перчатки

- ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

- БЕСПЛАТНАЯ ТЕХ. ПОДДЕРЖКА

Стоимость 179000 Р

*Для изготовления электролитов употребляются реактивы ЧДА и ХЧ свойства. В любой набор для нанесения металлопокрытия заходит подробная технологическая {инструкция}. Все хим. реактивы, входящие в состав комплектов, были за ранее взвешены и расфасованы в нужных пропорциях. Все, что Для вас нужно создать для изготовления хим смесей это растворить реактивы в определенной последовательности, согласно аннотации, в дистиллированной либо де-ионизированной воде

Железный нагреватель – нагрев раствора хим обезжиривания (50-60°С)

Кварцевый нагреватель КП.1П – нагрев электролита ‘первичного’ меднения (48-60*С)

Для проведения процесса копи-хромирования употребляются растворимые никелевые аноды, марки Н1 (ГОСТ 849-2008) Для предотвращения попадания анодного шлама в ванну с электролитом, на анод, перед опусканием его в ванну, нужно надеть защитный анодный чехол из полипропиленовой либо хлориновой ткани (Строение тканей живых организмов изучает наука гистология) (заходит в набор). Чтоб, во время проведения процесса, анодный шлам не переливался и не попадал через верхний край чехла в ванну с электролитом, анодный чехол должен быть на 20-30 мм выше зеркала электролита. Чехол, перед внедрением и надеванием его на анод, рекомендуется выдержать в течении нескольких минут в 5% серной кислоте, потом помыть, поначалу обыкновенной водопроводной, потом де-ионизированной водой. Анод, перед надеванием на него защитного чехла и подвешиванием в ванне c электролитом, необходимо приготовить, удалив с его поверхности верхний окисный слой. Для этого, анод нужно обезжирить и потом протравить в 10% соляной кислоте, либо провести крацевание анода, зачистив его поверхность щеткой с железной щетиной.

о время проведения процесса копи-хромирования, анодный выход по току с повышением анодной плотности тока понижается за счет пассивации анода, затрудняя его растворение. Для понижения плотности тока и улучшения растворимости анодов, в ванну завешивают аноды, превосходящие не наименее, чем в 2 раза площадь поверхности катодов (площадь поверхности деталей). Анод рекомендуется подвешиваться в ванне с электролитом таковым образом, чтоб высшая часть анода, с закрепленными на краях контактными медными полосами либо проволокой, была выше уровня электролита. Деталь обязана подвешиваться в ванне с электролитом таковым образом, чтоб нижние края детали были на уровне либо чуток ниже нижней кромки анода, по другому эти части детали будут получать от анода лишний ток и покрытие в этих местах будет подгорать. Расстояние меж анодом и катодом (деталью) обязано быть в границах 12-20 см (чем труднее форма поверхности детали, тем далее рекомендуется располагать анод). Если употребляются несколько анодов, то расстояние (зазор) меж подвешенными на одной штанге анодами, не обязано превосходить половину расстояния меж анодом и покрываемой поверхностью детали

ОБЩИЕ ТЕХНИЧЕСКИЕ ДАННЫЕ: Катодная плотность тока, при проведении процесса сульфаматного никелирования 3 — 9 А/дм2. Температура электролита: 48-60°C. рН электролита: 3.6 — 4.3. Скорость осаждения никелевого покрытия 28-34 мкм/час. При проведении процесса сульфаматного никелирования, аноды должны быть помещены в чехлы из химически стойкой полипропиленовой ткани (Строение тканей живых организмов изучает наука гистология). Соотношение площади катодов (площади поверхности деталей) к площади анодов от 1:1.5 до 1:3 Для увеличения свойства покрытия и скорости осаждения, анод рекомендуется выгнуть в форму элипса либо ромба. При проведении процесса сульфаматного никелирования нужно производить воздушное перемешивание электролита (воздухом, очищенным от масла, смазки, пыли и т.д.). Температура электролита, при проведении процесса хим никелирования 80 — 85* С, рН 5,3-5.6. Скорость осаждения хим никелевого покрытия 12-15 мкм/час. Катодная плотность, при проведении процесса блестящего никелирования 2.8

5.2 А/дм2. Температура электролита: 48-60° C (не выше!). рН электролита: 3.9 — 4.8 (нормально 4.4). Скорость осаждения никелевого покрытия 25-32 мкм/час. Катодная плотность, при проведении процесса первичного никелирования 5-7 А/дм2. Температура электролита: 18-30° C. рН электролита ПН не корректируется. При проведении действий никелирования, аноды должны быть помещены в чехлы из химически стойкой полипропиленовой ткани (Строение тканей живых организмов изучает наука гистология). Соотношение площади катодов (площади поверхности деталей) к площади анодов от 1:2 до 1:5. Загрузку деталей в ванну проводят при слабеньком токе. Опосля загрузки ток плавненько увеличивают до рабочего значения. При проведении процесса блестящего никелирования нужно производить барботаж — воздушное перемешивание электролита (воздухом, очищенным от масла, смазки, пыли и т.д.). Для нагревания электролита блестящего никелирования употребляются фторопластовые нагреватели с низкой удельной мощностью (<1.7 Вт/см2).

Хромирование деталей

В качестве декоративной отделки отдельных деталей сейчас употребляется огромное количество веществ. Большое количество из их изготовлено на базе хрома.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из железных материалов колченогом. Также данный процесс может означать образование на поверхности отдельных деталей, изготовленных из металлов, блестящего осадка, который нужен для декоративной цели. На поверхность металлов хром осаживается под действием электронного тока.

Принципиально: Внедрение процесса хромирования нужно не только лишь для того, чтоб создать поверхность отдельных деталей наиболее симпатичной с эстетической точки зрения, да и для того, чтоб защитить сплавы от образования коррозии.

Благодаря хромирования на поверхности появляется узкий слой защитного вещества, которое делает структуру сплава наиболее крепкой. Конкретно потому блестящие детали могут прослужить долгие годы. Декоративное хромирование способно выдержать долгое время.

Процесс хромирования деталей

Процесс хромирования является довольно время накладным Ведь нужно все созодать аккуратненько.

Весь процесс можно поделить на несколько шагов, которые заключаются в:

- Чистке.

На данном шаге хромирования осуществляется удаление мощный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратненько.

- Узкой чистке.

Данный шаг подразумевает удаление оставшихся следов загрязнений, чтоб они не мешали проведению последующих работ.

- Подготовительной подготовке.

Зависимо от материала, на который будет наноситься состав хрома, зависит то, какие меры следует решать для того, чтоб приготовить его для проведения последующих работ.

- Помещении в ванну с приготовленным веществом.

На данном шаге хромирования железные изделия помещаются в ванну с приготовленных составом, состоящим из хрома и остальных вспомогательных частей. Тут осуществляется температурное сглаживание.

- Подключении тока.

Этот шаг состоит в том, чтоб подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности сплава слоя хрома определенной толщины.

Во время хромирования выделяется огромное количество ядовитых веществ, которые могут навредить здоровью человека.

Внимание: Сейчас имеется огромное количество государств в мире, в каких данный процесс хромирования находится под кропотливым контролем.

Составы для хромирования

Для хромирования употребляются последующие виды смесей:

- Раствор шестивалентного хрома. Его основным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него основным образом заходит сульфат хрома либо хлорид хрома. Таковой раствор применяется довольно изредка. Таковая ситуация складывается из-за того, что есть некие ограничения на толщину покрытия, его колер и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| Составляющие | Составы электролита, г/л | ||

|---|---|---|---|

| Разбавленного | Всепригодного | Концентрированного | |

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2. Состав хромирующих консистенций для стали.

| Материал | Состав хромирующей консистенции (массовая толика, %) | Температура хромирования, °С | Выдержка, ч | Глубина блестящего слоя, мм |

|---|---|---|---|---|

| Среднеуглеродистая легированная термостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % железного хрома, |

Виды хромирования

В современном мире представлено огромное количество разновидностей хромирования.

Выделяются последующие виды данного процесса:

- Гальваническое хромирование

Данный метод хромирования представляет собой способ нанесения на поверхность металлов либо пластмассовых материалов специального покрытия способом использования электронного тока. Благодаря этому добивается оснащение обрабатываемого материала неповторимых параметров. Они заключаются в: утолщении поверхности, стойкости к образованию ржавчины, в приобретении симпатичного наружного вида. Во время использования гальванического хромирования употребляется трехслойное нанесение железного вещества. Из-за того, что хром вступает в реакцию с иными сплавами, он оседает на поверхности и присваивает ей сияние.

- Хим хромирование.

При использовании данного способа хромирования не применяется электронный ток. Весь процесс основан на реакции, которая проявляется меж реагентами. При всем этом весьма принципиально перед обработкой отдельных деталей способом покрытия блестящим составом нанести узкий слой меди. Для данной нам цели употребляется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования употребляется последующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

- Хромирование золочение.

Данный вид хромирования предполагает нанесение на поверхность металлов узкого слоя золотого сплава. Делается это не только лишь для заслуги лучшего декоративного эффекта, да и для защиты материала от возникновения коррозии. Золочение делает материал наиболее плотным и износостойким.

Хромирование в домашних критериях

В современном мире встречается большое количество людей, которые производят домашнее хромирование. Благодаря этому можно существенно сберечь на обработке колченогом отдельных железных либо пластмассовых деталей.

Принципиально: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования. Его внедрение является уголовно наказуемым.

С теоретической точки зрения можно произвести хромирование дома, но для этого придется приложиться огромное количество усилий. Для данной нам цели нужно приобрести огромное количество ванн и смесей для проведения процесса. На это уйдет куча времени и средств. Не рекомендуется проводить функцию хромирования в домашних критериях методом обработки смесей и материалов электронным током, поэтому что при всем этом выделяются токсины (Токсин др.-греч. (toxikos) — ядовитый — яд биологического происхождения), способные нанести вред окружающей среде.

В домашних критериях можно пользоваться хим видом хромирования. При всем этом весьма принципиально сделать раствор меди хрома. Лишь опосля этого можно приступать к обработке железных и неметаллических изделий.

Во время проведения процедуры хромирования нужно позаботиться о технике сохранности, как и в промышленных критериях.

Хромирование в домашних критериях видео

Статьи по теме

Металлизированная краска

Реального золота либо серебра в современных железных печатных красках, естественно же, нет. Но они весьма успешно имитируют великодушные сплавы, потому что на третья часть состоят из железных пигментов серебристого либо золотистого цвета.

Цинкование сплава

Для защиты от коррозии сейчас сотворено огромное количество способов. Они ориентированы на то, чтоб при помощи особых смесей либо веществ на поверхности железных изделий появлялась узкая защитная пленка, которая препятствует попаданию на сплав кислорода и товаров, имеющихся в брутальной среде.

Грунтовка по сплаву

В современно мире существует огромное количество материалов, которые употребляются для защиты от возникновения коррозии. Она покрывают железную поверхность узким слоем пленки, которая не дает железу и иными видам металлов окисляться.